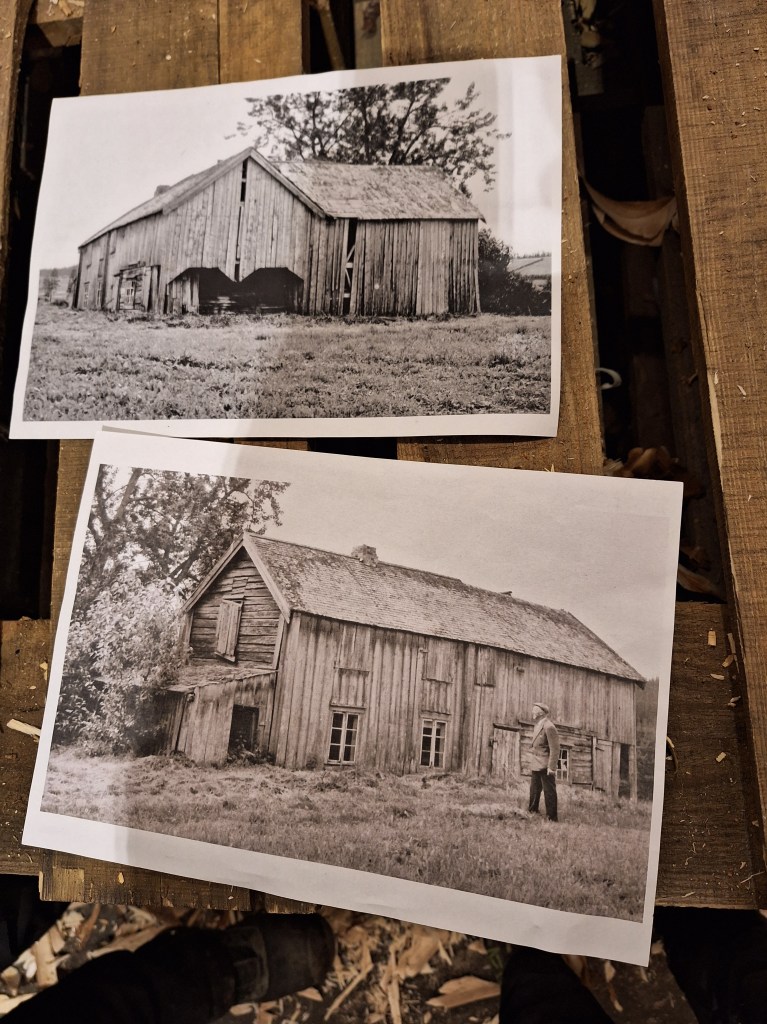

I løpet av praksisperioden på læringsarena Stiklestad har vi hatt i oppdrag å gjenskape vinduene som sto i boligen på småbruket Rye. Vi har sett på gamle bilder fra før bygget ble flyttet til museet, hvor det fikk torvtak og småruta vinduer. Opprinnelig var det 1800-talls vinduer med store ruter som sto i bygget. Nede var det tre ruter i hver ramme og i 2. etasje mener vi det bare kunne vært 2 ruter i hver. Her kommer en framgangsmåte for produksjon av ramma til et av vinduene i andre etasje. Metoden har jeg/vi utviklet etter å ha produsert 7 rammer hver, hvor vi har testet litt ulike fremgangsmetoder og mange ulike jigger/hjelpemidler som vi har finjustert underveis. Nedenfor har jeg prøvd å forklare kort fremgangsmåten oppdelt i 10 steg.

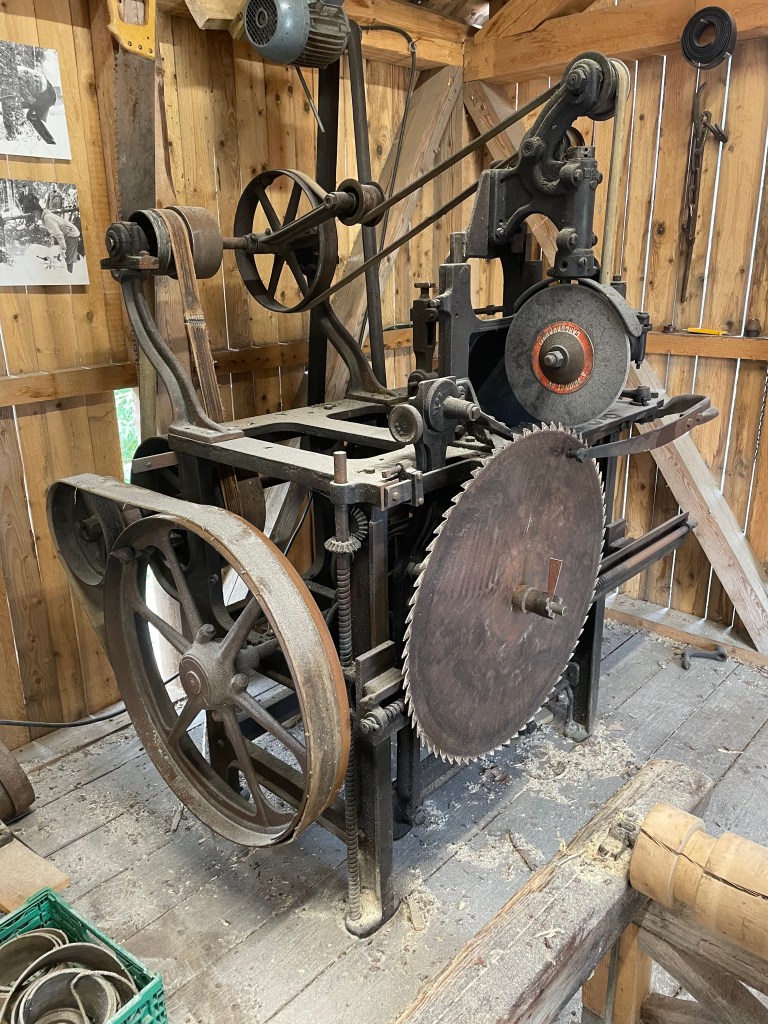

Steg 1. Dimensjonering: Emnene måtte høvles og dimensjoneres. Dette ble gjort kun med tradisjonelle verktøy (grindsag og høvler). Til en vindusramme trengte vi 2. stk side-ramtre, en sprosse og 2stk tverr-ramtre. Dimensjonen på ramtreet satte vi til 32,5(5/4’’) x 45mm og sprossa ble 30 x 20mm. Dimensjonene hentet vi fra en vindusramme produsert på 1800-tallet. Det var også fra denne gamle ramma at vi hentet ut målene og profilen til glasshøvelen.

Steg 2. Oppmerking:

Når emnene var ferdig dimensjonerte, var det på tide å sette av de ulike målene vi trengte på emnene. Først var det å orientere emnene. Altså å bestemme seg for hva som skulle være innside, utside, opp og ned. Dette ble angitt med trekantmerking (se bilde). Det beste emnet gikk som bunn-ramtre og utenom dette orienterte vi stort sett slik at hjørnet på emnet som var nærmest marg, var der falsen ble plassert. Dette var hovedsakelig for å få mest mulig kjerneved vendt ut (margside ut).

Vi lagde oss en lekt som vi hadde satt av alle målene vi trengte på. For side-ramtreene brukte jeg lysmål som referansemål, mens for tver-ramtre og sprossa brukte jeg falsmålet som referanse.

Lysmål betegner avstanden mellom sprosse og sprosse eller ramtre og sprosse.

Falsmål er avstanden fra inni fals til inn i neste fals og er derfor lysmål + 2x fals.

På vinkelen min hadde jeg et merke som indikerte differansen mellom falsmål og lysmål. Denne brukte jeg for å overføre lysmålet på den ene siden av tverramtreene når jeg risset/vinklet målene rundt emnene.

Bredder for tappene/slissene markerte jeg med et ripmott. Jeg lagde meg et fast ripmott med to pigger i, slik at de risset begge merkene samtidig. I dette tilfellet var avstanden mellom ripene 8 mm.

Steg 3. Tapp og sliss:

På tver-ramtreene sagde jeg først ned «nakkingen» med en bakksag. Deretter var det å sage ut tappene og slissene. Dette gjorde jeg med en litt fin-tanna grindsag(slissesag). Jeg satte to og to emner i benken samtidig for å få litt fortgang. Jeg traff som regel godt med sagingen, men om det sklei ut litt, så pusset jeg vekk dette med en gang med et stemjern.

Steg 4. Tapphull og sliss:

Neste steg var å tappe vekk slissen og å tappe ut tapphullet for sprossa. Dette gjorde jeg med en 8 mm lockbeitel. Arbeidet gjorde jeg på en sittebenk. Jeg la ned begge side-ramtreene og satt på dem mens jeg tappet. Dette var overaskende effektivt! Se bilde under.

Steg 5. Glashøvelen:

For å komme videre, så var det på tide å høvle på fals og profil på emnene. Dette gjorde vi med en kombihøvel som ofte kalles «glashøvel» og som vi produserte i første uka av praksisperioden vår. Du kan lese mer om glashøvelen og hvordan vi lagde denne i Olav Erik Kvaal sitt blogginnlegg.

For å få emnene til å ligge godt, så lagde vi oss et «høvelbrett» som emnene lå godt nedi. Dette var spesielt nødvendig for å få sprossene til å ligge godt. Vi brukte «morhøvelen» til glashøvelen for å høvle en kontraprofil i brettet som sprossene lå godt nedi. Høvelbrettet hadde også dybdestopp for profilsiden av sprossa slik at den ikke ble skjevt høvlet.

Steg 6. Gjæringer:

Når profilen var på plass, kunne jeg ta ut gjæringene i emnene. Dette hadde jeg også en egen «jigg» til som vi kalte «gjærings-mal». Dette er en kloss som har kontraprofilen til emnene slik at den legger seg godt og stødig over emnet. Den har en 45 graders skrå flate i begge ender som er fin å legge stemjernet imot når man «stikker» ut gjæringen. Erfaringsmessig var det greit å sette igjen en halv millimeter til streken. Da ble gjæringene tette.

Steg 7. Sprosser:

Gjæringene og tappene i sprossene ble tatt ut i en egen jigg. Vi lagde en gjæringskasse for sprossene som hadde en stoppekloss på fals-siden og som indikerte hvor gjæringene skulle kappes. Dette gjorde arbeidet forholdsvis nøyaktig, men man måtte følge litt med. Kassen ble etter hvert litt rom og man må passe på at gjæringene møttes i en spiss i senter av sprossa og ikke blir sidestilt.

Steg 8. Montering:

Når alle delene var ferdige, så var det bare å montere de sammen. Vi satte på skrutvinger for å presse sammen i hjørnene og mot sprossene. Det hendte seg at det måtte justeres noe i sammenføyningene, men etter å ha produsert et par rammer, så merker man fort hvilke punkter som er kritiske. Vi fant også ut at mye går sammen med kompresjon når man setter på tvingene.

Steg 9. Plugging:

Sammenføyningene ble gjort fast med tre plugger. Vi boret med 6mm navar fra innsiden av ramma og lagde 4 kanta koniske plugger som vi slo godt inn. Vi lagde en jigg også til pluggene, en «plugg-løe» som vi la grovemnene nedi. Den hadde dybdestopp for høvelen slik at alle pluggene ble dimensjonert like.

Steg 10. Finpuss:

Pluggene ble kappet og pusset over med støthøvel. Sammenføyningene ble også ren-skjært og ujevnheter ble høvlet vekk før jeg til slutt tilpasset ramma inn i karmen.